Kroniek van de Knopenindustrie.

Maakindustrie

Opkomst en neergang!

Eerst Duitse (Reservisten)pijpen

In de grensstreek van Gelderland (“de Achterhoek”) en Duitsland ontstond halverwege de 19e eeuw een vorm van huisindustrie die zich richtte op textiel en huisvlijt.

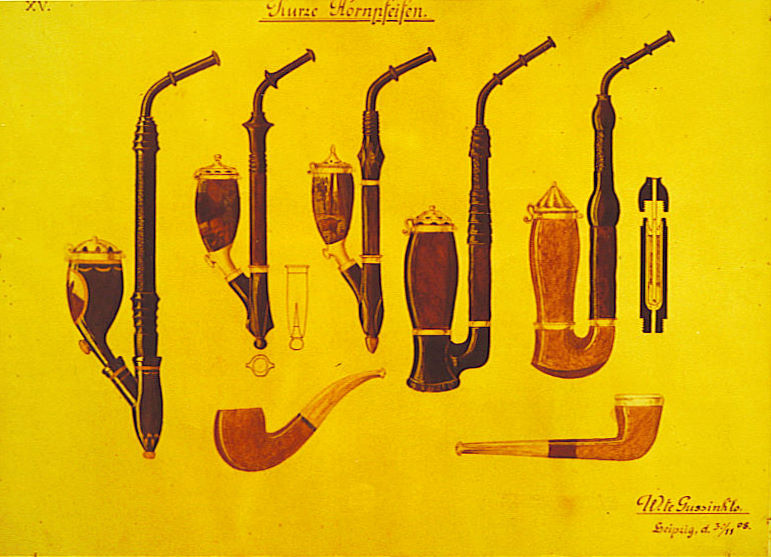

In Aalten werden op een zeker moment Duitse pijpen vervaardigd die gretig aftrek vonden tot dat deze uit de mode geraakten. Willem te Gussinklo had tijdens zijn stage in de omgeving van Leipzig nog wel pijpen als examenstuk moeten maken, Afbeeldingen van deze typische Duitse pijpen zijn heden ten dage nog te bezichtigen in de Aaltense musea (fig.).Een bestellijst uit 1909 toont nog een rijke sortering pijpen. Maar die productie liep terug. Inmiddels werd wel uitgezien naar alternatieven.

En die boden zich aan in de vorm van voorwerpen die gedraaid werden uit hoorn.

Duitse pijpen

Van thuiswerk naar fabriek

Aanvankelijk was dat thuiswerk, maar er werden machines ontwikkeld die het procédé aanmerkelijk doelmatiger maakten. Aan arbeiders was geen gebrek omdat velen de landbouw de rug toekeerden. Producten die in die fase werden vervaardigd waren bijvoorbeeld kammen, servetringen en onderdelen van wandelstokken. Een dergelijke industrialisering was alom gaande, waarbij voornamelijk ook de textielindustrie genoemd dient te worden. Ook daar konden veel arbeidskrachten worden gebruikt. Meisjes gaven de voorkeur aan “het atelier” boven de “knopenfabriek”. Want inderdaad verschoof de productie naar de vervaardiging van knopen uit buffelhoorn. Was het aanvankelijk een product voor herenkleding en voor particulieren, later kwam de damesmode op gang en werd de textielindustrie in binnen- en buitenland een goede afnemer. Maar de mode was grillig en dat leidde er toe dat een steeds groter assortiment moest worden aangehouden. En de zomer- en wintercollectie vroegen steeds om een aanzienlijke inspanning en investering. Toepassing van kleurtechnieken en verbetering aan machinerie leidde tot verdere verfraaiing en verbetering van het product.

Andere grondstoffen en produktieprocessen

In Nederland kon gesproken worden over een heuse belangrijke bedrijfstak. Restafval werd gemalen en als zakjes hoogwaardige kunstmest verkocht aan de Duits wijnboeren. Inmiddels kwamen er ook andere basismaterialen ter beschikking.Bijvoorbeeld Galalieth, een product dat tot stand kwam door het samenvoegen van caseïne en formaline. De grote platen konden goed worden verwerkt. Maar buffelhoorn uit Argentinië en India was toch en bleef een klasse apart.

Wereldoorlogen

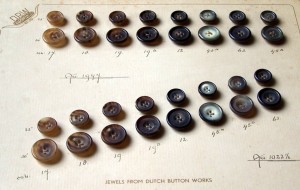

In de jaren van de Eerste en Tweede Wereldoorlog waren er steeds veel problemen. Bijvoorbeeld doordat de import van grondstoffen stagneerde. Daarbij stonden de ontwikkelingen elders in de wereld niet stil. In de Verenigde Staten werden toenemend kunststoffen geproduceerd op basis van aardolie (kunststof). Maar ook de opkomst van de rits, die meer en meer de knoop verving. Bij de zoektocht naar afzet markten was een Angelsaksische naam een vereiste. De naam “Dutch Button Works” DBW stond voor kwaliteit.

Rationalisering en automatisering

Vanuit de Verenigde Staten kwam ook know-how over productie & efficiency verbetering overwaaien. Dat ging aan Aalten, inmiddels trouwens Bredevoort, niet voorbij. Aanbevelingen van de Contactgroep Opvoering Productiviteit werden omarmd.De vier M’s (mensen, minuten, machines en materialen) was zo’n slogan die werd geïntroduceerd.

Ook werden medewerkers gestimuleerd om mee te denken. Er werden in de productieketen “bottlenecks” geïdentificeerd en uit de weg geruimd. Resultaat was een grotere productie met minder werknemers. Een trend die een “blijvertje”is gebleken.

Globalisering

Helaas verdween ook toen al een deel van de “maakindustrie” naar lage lonen landen, zoals Italië. Tegelijk met de mode. In Italië waar trouwens ook geldmunten (inflatie, dus weinig waarde) werden omgevormd tot knopen! Uiteindelijk was en is de knoop geen “eindproduct” en dat maakte kwetsbaar.

Tot in de zestiger jaren werden nog fraaie knopen ontworpen en in productie genomen.Maar natuurproducten legden het steeds meer af tegen kunststof. De aanvoer van buffelhoorn liep terug toen de landbouw in India steeds meer overschakelde op tractors in de landbouw. De producten werden te duur.Duidelijk was dat het steeds moeilijker werd om het hoofd boven water te houden.

Samenwerking en schaalvergroting

Schaalvergroting door samenwerking leek nog een wenkend perspectief. Knopenfabriek Nijkerk was goed in de export en DBW beheerste moeilijke productieprocessen. Krantenartikelen reppen over grote plannen. Op een zeker moment ontwikkelde men in Bredevoort kunststof silo’s maar dat heeft het tij niet doen keren.Er was onvoldoende kapitaal voor investeringen, maar ook de klandizie liep terug. De ‘maakindustrie’ kreeg het steeds moeilijker. In de jaren zeventig ging het licht uit….